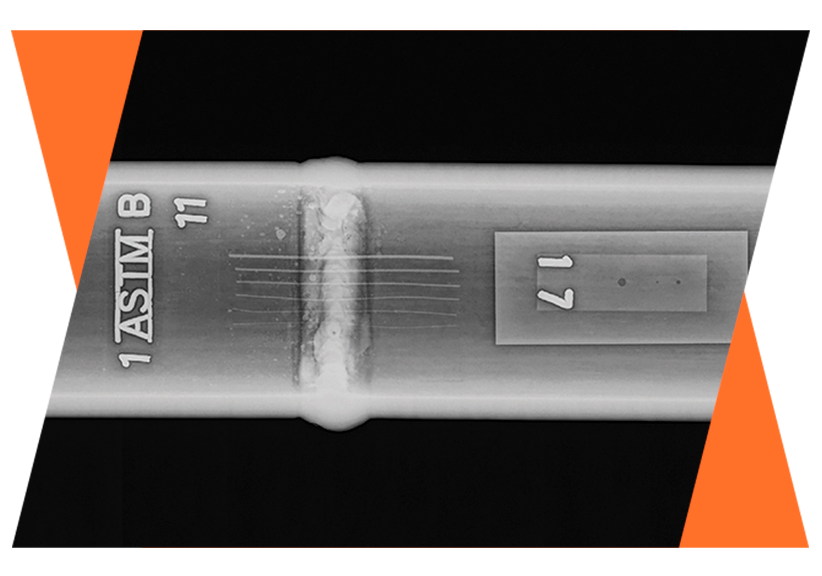

La radiografía industrial

Es una técnica de Ensayos No Destructivos (END) que utiliza radiación ionizante para examinar la estructura interna de materiales con el propósito de identificar defectos, irregularidades o características no deseadas. La radiografía se utiliza comúnmente para evaluar la calidad de las soldaduras en estructuras metálicas, inclusiones y otros defectos internos en piezas fundidas. También, en la verificación de la integridad de componentes, como tuberías, recipientes a presión y piezas forjadas.

Ultrasonido

La técnica de ultrasonido se basa en el principio de que las ondas ultrasónicas se propagan a través de un material y son reflejadas por discontinuidades o interfaces dentro del material. Al enviar ondas ultrasónicas a través de un material y medir el tiempo que tardan en regresar después de ser reflejadas, es posible determinar la profundidad y la ubicación de los defectos. Esta técnica se usa para la Identificación de defectos internos, como grietas, inclusiones o porosidades, en materiales metálicos y no metálicos. Además, una ventaja de esta técnica es la posibilidad de detectar defectos internos no visibles a simple vista. También, puede utilizarse en una amplia variedad de materiales, incluyendo metales, plásticos y compuestos.

Partículas Magnéticas

La técnica de partículas magnéticas se basa en la aplicación de un campo magnético a un material ferromagnético. Cuando hay una discontinuidad, como una grieta o una falta de fusión, las partículas magnéticas finas (generalmente polvo seco o líquido) se acumulan en la zona afectada, creando una indicación visual de la presencia del defecto. Esta técnica se usa para la identificación de grietas, inclusiones y otras discontinuidades cercanas a la superficie. Además, se proporciona resultados rápidos y sensibles para la detección de defectos superficiales y subsuperficiales. También, puede utilizarse en componentes con formas complejas y de difícil acceso.

Líquidos Penetrantes

La técnica de líquidos penetrantes se basa en la capacidad de un líquido penetrante fluorescente para ser absorbido por las discontinuidades superficiales en un material. Después de un tiempo de penetración adecuado, el exceso de líquido se retira y se aplica un revelador en polvo que resalta las indicaciones fluorescentes, revelando así la presencia de defectos superficiales. Esta técnica es principalmente se usa para la detección de grietas, poros y fallos superficiales y discontinuidades. La técnica de líquidos penetrantes es una herramienta valiosa para la detección de defectos superficiales y es comúnmente utilizada en inspecciones de soldaduras y otros componentes críticos. La formación adecuada y la interpretación experta de los resultados son esenciales para obtener resultados precisos y confiables.

Inspeccion Visual

La inspección visual implica una evaluación directa de la superficie de un material o componente utilizando la vista. Los inspectores buscan visualmente cualquier indicación de defectos, daños, grietas, corrosión, irregularidades en la forma o cualquier otra característica que pueda comprometer la integridad o calidad del objeto inspeccionado. Para proceder con esta técnica, es necesario que el área a inspeccionar esté limpia e iluminada para que el inspector observe detenidamente la superficie en busca de cualquier indicación de defectos, daños o irregularidades. La inspección visual es esencial en la mayoría de los procesos de fabricación y mantenimiento. Sin embargo, se combina frecuentemente con otras técnicas de END para obtener una evaluación más completa de la integridad del material o componente.

Medición de Dureza

Las pruebas de dureza portátiles son instrumentos diseñados para medir la dureza de materiales de manera rápida y conveniente en el campo o en el lugar de trabajo. Estas herramientas son útiles en situaciones donde la movilidad y la facilidad de uso son esenciales. Por ejemplo, la prueba de dureza LEEB se basa en la relación entre la velocidad de rebote de un penetrador y la dureza del material y es ampliamente utilizado para metales ferrosos y no ferrosos. Es especialmente útil en aplicaciones de campo y en lugares de difícil acceso.

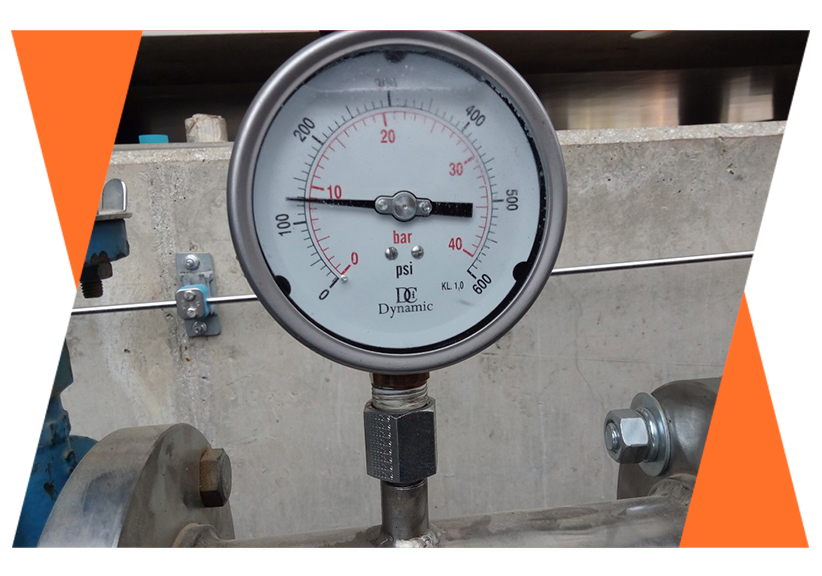

Prueba Neumática

La prueba neumática es un método utilizado en la industria para evaluar la integridad de sistemas o componentes presurizados mediante la aplicación de aire o gas a través de la creación de una presión interna. Esta técnica se utiliza comúnmente en pruebas no destructivas (END) para detectar fugas o defectos en recipientes, tuberías, sistemas de conductos o cualquier otro componente que deba contener presión. La prueba neumática implica la aplicación de aire o gas a un sistema o componente para crear una presión interna. La presión se mantiene durante un período específico, y cualquier pérdida de presión indica la presencia de fugas o defectos.

Prueba Hidrostatica

La prueba hidrostática implica la aplicación de presión hidráulica al componente o sistema que se está evaluando. El objetivo es verificar la resistencia del material y detectar cualquier fuga o deformación bajo presión. Esta prueba se realiza utilizando un fluido incompresible, generalmente agua, para aplicar presión interna al componente. Esta técnica se emplea comúnmente en Ensayos No Destructivos (END) para detectar fugas, evaluar la resistencia estructural y garantizar la seguridad de los equipos y/o sistema a inspeccionar.

Contacto

¡Contáctanos ahora y descubre cómo podemos ayudarte!

Fedorovich Stravinsky 115 Interior 102 San Borja Lima Perú

Fedorovich Stravinsky 115 Interior 102 San Borja Lima Perú  administracion@alltest.pe

administracion@alltest.pe